Rysunki robocze wymagają szczególnie starannego wykonania oraz dokładnego i przejrzystego wymiarowania. Przy opracowaniu i wymiarowaniu rysunków warsztatowych trzeba uwzględniać współczesna technologię wytwarzania konstrukcji stalowych. Każdy wymiar należy umieszczać tam, gdzie jest niezbędny ze względu na kolejność poszczególnych czynności produkcyjnych.

Rysunki robocze wymagają szczególnie starannego wykonania oraz dokładnego i przejrzystego wymiarowania. Przy opracowaniu i wymiarowaniu rysunków warsztatowych trzeba uwzględniać współczesna technologię wytwarzania konstrukcji stalowych. Każdy wymiar należy umieszczać tam, gdzie jest niezbędny ze względu na kolejność poszczególnych czynności produkcyjnych.

W odniesieniu do rysunków roboczych w normie sformułowano podane niżej zasady ogólne wymiarowania. Są to:

– Zasada wymiarów koniecznych. Należy podać wymiary konieczne i tylko konieczne do zobrazowania przedmiotu.

– Zasada niepowtarzania wymiarów. Wymiar należy podać tylko jeden raz w miejscu, w którym jest on najbardziej zrozumiały i potrzebny, o – Zasada niezamykania wymiarów. Łańcuch wymiarowy nie powinien być zamknięty i należy pominąć wymiar najmniej ważny. Przyjęto, że wymiar ze znakiem ~ nie zamyka łańcucha i może być stosowany, jeśli zachodzi potrzeba, np. do określenia długości całkowitej elementu.

– Zasada wymiarów oczywistych. Nie podaje się wymiarów oczywistych (np. kąta prostego, wysokości dwuteownilca walcowanego).

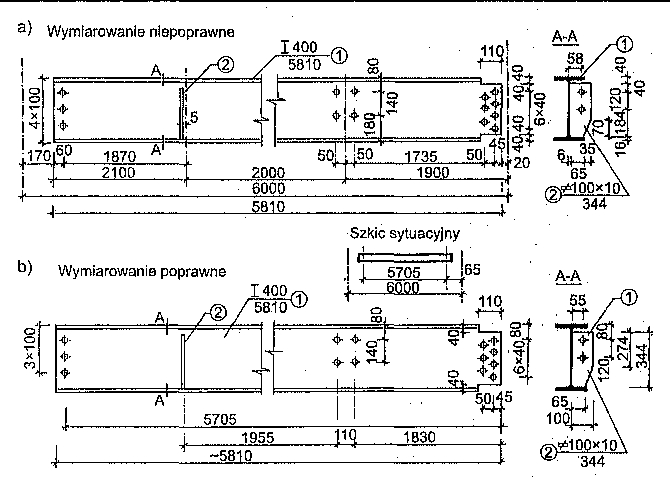

Przykład nieprawidłowego (a) i prawidłowego (b) wymiarowania belki.

Przykład nieprawidłowego (a) i prawidłowego (b) wymiarowania belki.

Przy wymiarowaniu pozycji i elementów konstrukcyjnych należy pamiętać o odchyłkach od wymiarów teoretycznych, które powstają w trakcie produkcji wyrobów walcowanych (tzw. odchyłki hutnicze) i obróbce warsztatowej. W wyniku niezamykania ciągów wymiarowych odchyłki te, wynoszące najczęściej kilka lub kilkanaście milimetrów, znajdą się na odcinku „otwartym”, który musi być w związku z tym odpowiednio dobrany.

Rysunki a i b pokazują ten sam fragment konstrukcji, przy czym z punktu widzenia produkcji wymiarowanie na rys a jest błędne, na rys. b zaś poprawne. Na rysunku b podstawą wymiarową jest prawa krawędź belki, wymiar zaś 5705 mm jest wymiarem podstawowym i od jego dokładności zależy możliwość zmontowania belki. Łańcuchy wymiarowe są otwarte, a wymiar 5810 mm nie zamyka ich (pośrednio), gdyż występuje ze znakiem Odchyłki produkcyjne znajdą się w polach „otwartych”, gdzie ich obecność uznano za nieszkodliwą. Wszystkie wymiary lokalizujące otwory w pionie powiązano z krawędzią jednej półki (górnej), przez co odchyłka produkcyjna (hutnicza) wysokości belki znajdzie się poniżej dolnego otworu. Jest to prawidłowe, gdyż umożliwia uzyskanie dokładnego usytuowania górnej krawędzi belki. W przekroju A-A otwory zlokalizowano w kierunku poziomym względem krawędzi blachy, w pionie nawiązano zaś do lica górnej półki. Wynika stąd, że trasowanie otworów musi uwzględniać odchyłki wymiarowe wysokości konkretnego dwuteownika, co jest kłopotliwe, ale konieczne, jeśli górne półki obu belek (pokazanej na rysunku i połączonej z żeberkiem) mają być w jednej płaszczyźnie. Położenie belki względem osi modułowych przedstawiono na szkicu sytuacyjnym (rys.b).

Na rysunku a podano długość całkowitą belki (5810 mm), osie otworów zaś powiązano wymiarowo z końcami belki. Można zatem spodziewać się, że najpierw zostanie ucięta belka, a następnie po odmierzeniu od końców 45 i 60 mm zostaną wywiercone otwory. Bardzo ważna odległość między otworami będzie w wyniku kilku operacji obciążona kilkoma odchyłkami: trasowania długości, cięcia, trasowania otworów i wiercenia. W przypadku prawidłowego wymiarowania według rys. b wystąpią tylko odchyłki trasowania i wiercenia otworów, niedokładności trasowania zaś i cięcia belki zostaną „zepchnięte” do nieistotnego wymiaru 60 mm (nieuwidocznionego na rysunku).

Na rysunku a wymiary pionowe są zamknięte i nie wiadomo, który z nich jest ważny. Przy trasowaniach otworów losowa odchyłka produkcyjna dwuteownika w najlepszym razie zostanie rozdzielona proporcjonalnie do wymiarów, co nie jest właściwe. Tamże niepotrzebnie dwa razy określono położenie grup otworów dla śrub pośrednich i położenie blachy łącznikowej.